1 Текущая ситуация

Электрический регулирующий дроссельный клапан широко используется в сети газопроводов для регулировки давления в сети трубопроводов и регулировки потребления и теплотворной способности пользователя, что является незаменимым оборудованием в работе системы, и нет другого лучшая альтернатива) Регулирующая дроссельная заслонка часто заедает из-за воздействия влаги газа и примесей на корпус задвижки во время ее работы) Заедание регулирующей дроссельной заслонки приведет к разбалансировке давления в системе, низкое потребление пользователем или низкая теплотворная способность для удовлетворения производственных потребностей. (Заклинивание регулирующей дроссельной заслонки приведет к повреждению конструкции исполнения и даже приведет к перегоранию двигателя, что увеличивает процент брака двигателя и увеличивает стоимость эксплуатации оборудования предприятия) Из анализа использования регулирующего дроссельного клапана за последние два года возникло 11 проблем с регулирующим дроссельным клапаном, из которых 9 вызваны заклиниванием и не могут быть введены в эксплуатацию. На проблему заклинивания приходится 81,8% отказов регулирующей дроссельной заслонки.

Благодаря исследованию места расположения дроссельной заслонки и существующих проблем, заклинивание регулирующей дроссельной заслонки является узким местом, которое ограничивает производство, заклинивание дроссельной заслонки серьезно угрожает регулированию давления в сети газовой системы и подачи газа, а также увеличивает частоту ежедневного обслуживания дроссельной заслонки и увеличивает стоимость обслуживания клапана.

2 Анализ причин

В ответ на вышеуказанные проблемы анализируется заедание дроссельной заслонки в режиме онлайн и его последствия, и основные проблемы заключаются в следующем.

(1) Регулирующий дроссельный клапан работает в непрерывном режиме и не двигается в течение длительного времени, что легко может привести к разрушению зазора вала и втулки, ржавчине втулки и ее прилипанию к валу.

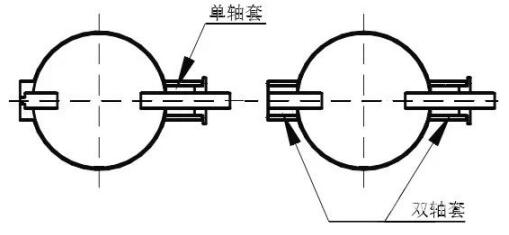

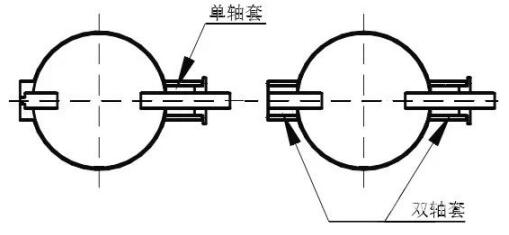

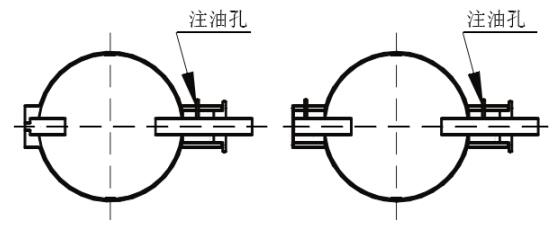

(2) различия внутренней структуры регулирующего дроссельного клапана, путем анализа конструкции регулирующего дроссельного клапана на месте, корпус клапана в основном имеет два типа: одноосный рукав и двухосный рукав), как показано на рисунке 1. , левый рисунок представляет собой одноосную конструкцию втулки, правый рисунок представляет собой двухосную конструкцию втулки.

Рис. 1. Регулирующий дисковый затвор с двумя типами конструкции корпуса клапана.

(3) производитель клапана отличается, различия в выборе материала втулки корпуса клапана, лучшая втулка с использованием меди или медного основного материала, покрытого самосмазывающимися композитными материалами, так что возможность ржавчины вала и втулки будет значительно уменьшена из-за разные материалы рукавов.

(4) Клапан не подвергается регулярной ежедневной проверке, а дроссельная заслонка регулярно подвергается проверке в зависимости от количества пыли и насыщенной воды, содержащихся в транспортируемой среде, чтобы избежать разрушения зазора втулки, вызванного пылью и водой. .

(5) отказ от старения уплотнения фланца головки вала корпуса клапана, в результате чего фланец давления увеличивает трение вала, в результате чего корпус клапана с избыточным крутящим моментом не действует.

(6) перепад температуры и перепад давления между двумя сторонами клапана, вызывающий неравномерную деформацию пластины клапана, неравномерная сила не может вращаться или негибкое вращение.

(7) неправильное направление установки, вал пластины клапана не установлен параллельно земле, легко вызвать накопление золы на головке вала, коррозию вала при накоплении влаги.

3 Контрмеры решения

Из вышеперечисленных причин, таких как негибкость заклинивания при вращении, существует больше причин заклинивания дроссельной заслонки, что затрудняет оценку неисправности корпуса клапана.

Таким образом, ежедневный осмотр и техническое обслуживание корпуса клапана более важны, чтобы обеспечить нормальную работу корпуса клапана, в основном из следующих аспектов, чтобы решить проблему заклинивания корпуса клапана.

(1) выбор корпуса клапана с учетом требований использования материала втулки предпочтительнее медного или самосмазывающегося композитного материала, регулирующего дроссельную заслонку, стальная втулка легко ржавеет, медный материал, потому что материал с вал состоит из двух разных материалов или композитного материала с самосмазывающимися свойствами, вероятность прилипания ржавчины очень мала.

(2) С точки зрения конструкции корпуса клапана более энергосберегающим является выбор дроссельной заслонки с одним рукавом для вращения, чем поворотной поворотной заслонки с двойным рукавом. Крутящий момент регулирующего дроссельного клапана равен произведению крутящего момента на крутящий момент. В случае определенного крутящего момента величина крутящего момента пропорциональна величине крутящего момента. Величина крутящего момента пропорциональна величине трения, а трение пропорционально коэффициенту трения, таким образом подтверждается, что разрушение зазора втулки, ржавление и заедание втулки или старение набивки вызовут изменение коэффициента трения, что приведет к уменьшению крутящего момента. увеличивать. Кроме того, подтверждено, что коэффициент трения различен для разных материалов втулок, а сила трения различна для разных площадок контакта.

(3) от ежедневного управления корпус клапана должен регулярно проверяться на вращение. Следует регулярно заменять набивку напорной головки вала, а графитовую набивку следует выбирать во избежание увеличения трения, вызванного старением и затвердеванием сальниковой набивки или безмасляной набивки.

(4) работа корпуса клапана для обеспечения баланса температуры и давления в трубопроводе с обеих сторон клапана, чтобы избежать неравномерной деформации и неуравновешенной силы, вызванной перепадами температуры и давления, вызванными заклиниванием клапана.

(5) для пыли и влаги в газе, насколько это возможно, для контроля нижнего предела, способствующего работе корпуса клапана, корпус клапана должен быть установлен так, чтобы вал корпуса клапана был параллелен земле, чтобы чтобы избежать вертикальной установки вала в головке вала и накопления золы, вызванных повреждением зазора вала и втулки.

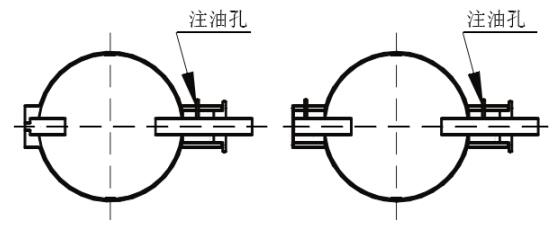

(6) Чтобы избежать повреждения зазора вала и втулки, налипание ржавчины втулки на вал, вал и зазор втулки было небольшим повреждением зазора или небольшой проблемой заедания, вы можете использовать метод отверстия для впрыска масла в отверстие головки вала. для смазки втулки и вала, чтобы устранить заедание, глубина отверстия только через втулку, не повреждает вал пластины клапана, это хорошо. (После того, как отверстие открыто, устанавливается форсунка для впрыска масла, и используется масляный пистолет высокого давления для впрыскивания жидкого масла для достижения цели смазки). На рисунке 2 показан пример форсунки для впрыска масла в реальном заторе.

Рис. 2 Пример добавления масленки при фактическом заклинивании

4 Оценка эффекта

Благодаря всестороннему анализу причин заклинивания дроссельной заслонки основными причинами заклинивания дроссельной заслонки являются количество втулок, материал втулок и повреждение втулок и зазор вала. Для корпуса клапана, уже находящегося на линии, невозможно изменить количество втулок и материал втулки в режиме онлайн, а проблему заклинивания можно решить только путем решения проблемы повреждения зазора вала и втулки. Возможным способом является добавление отверстий для впрыска масла, этот метод не требует отключения дроссельной заслонки в автономном режиме, вам необходимо заранее обработать сопло для впрыска масла, подготовить пистолет для впрыска масла под высоким давлением, может быть реализована простая операция, никаких новых проблем и введение риска после внедрения, может быть выполнено в режиме онлайн, не нужно останавливать газоочистку) путем добавления отверстий для впрыска масла в головку вала, может гарантировать, что зазор вала и втулки не будет разрушен (втулка не прилипает к ржавчине, чтобы избежать увеличения трения, вызванного заклиниванием корпуса клапана из-за увеличения крутящего момента, вызванного увеличением трения.

5. Вывод

Вышеизложенное представляет собой всесторонний анализ причин заклинивания дроссельной заслонки регулировки, тщательное выявление причин заклинивания дроссельной заслонки электрической регулировки и выдвижение соответствующих контрмер для каждой причины, которые могут эффективно решить проблему заклинивания дроссельной заслонки, обеспечить длительный срок службы. - цикл работы оборудования, уменьшить количество аварий с прерыванием подачи среды, снизить трудоемкость технического обслуживания, сосредоточиться на сводном анализе основных причин заклинивания и предложить решение по добавлению отверстий для впрыска масла в головку вала для основные причины. (Вышеупомянутое применимо не только к дроссельной заслонке, регулирующей сеть газопровода, этот метод также может быть распространен на определение неисправности, обработку части вращения корпуса клапана, чтобы решить аналогичные проблемы.

English

English  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик